开机流程

1、检查灌胶区,如有杂物、工具等,必须清理干净。

2、检查压缩气源是否在正常范围,电源是否满足要求。

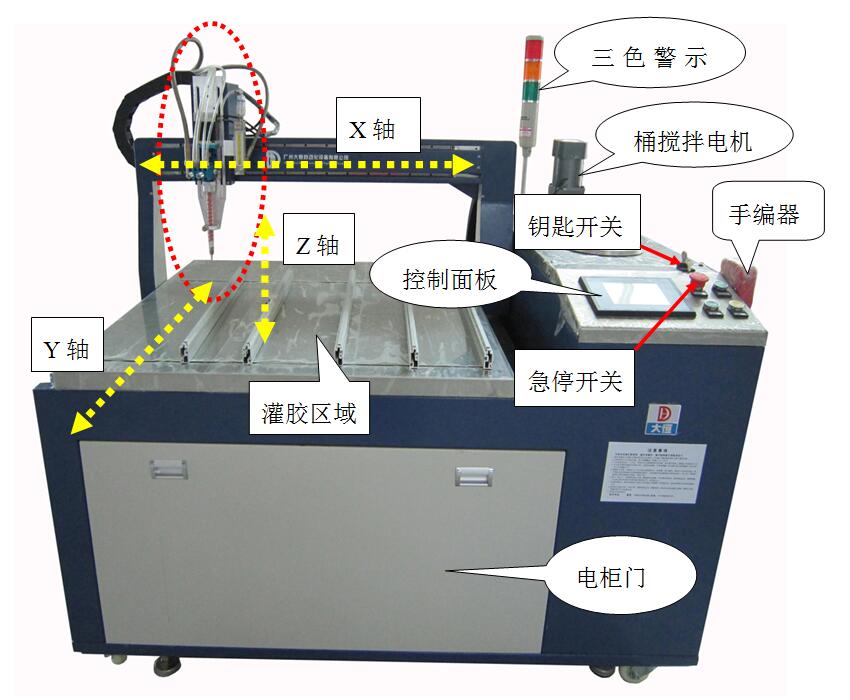

3、钥匙开关右转,给机器上电。

4、装混合管前,测试双液阀动作是否正常,出胶量是否准确;灌胶的产品或胶水与上一次的不同,要进行配比调试。

5、装混合管后测试动态搅拌是否正常。同时吐出AB胶,确认混合管充满且没有气泡。

6、摆放产品,编辑程序或起点位置。在关胶状态,验证三轴的运行路径是否满足要求。

7、按主画面的“关胶”键,使其显示“开胶”。按绿色启动按钮,进行生产。需要暂停,按绿色按钮;紧急情况,按急停按钮。

关机流程

1、如果开启了循环功能,最后一个产品灌胶时,关闭循环功能。

2、有自动清洗功能的,运行自动清洗。无自动清洗功能的,拆下混合管,同时出A B胶3-5秒,用碎布擦拭干净双液阀阀头。

3、关闭电源,清理机台,清洗混合管等。

临时停机

1、如果开启了循环功能,最后一个产品灌胶时,关闭循环功能。

2、开启自动排胶功能。注意自动排胶时间,要在胶水变稠前排胶。

灌胶过程中注意事项

1、在套上“混合管”之前,进入“配胶画面”,检测A B胶的出胶是否顺畅,出胶量是否准确。

2、检查“混合管、螺旋叶片、针头、针嘴”是否干净,有无异物堵塞。

3、在产品灌胶前应把5秒AB混合胶的出胶量记录好,在产品灌胶过程中约每两小时检测一次AB胶重量是否与记录的值一致;如果变动过大,要马上停机检查,否则胶水可能不干。

4、密切留意A、B胶桶胶量,A、B胶桶中在没有胶水情况下空运行,会对供胶部分有所损害。

5、放置产品到夹具上时,要放在相同的位置上。

6、根据胶水固化时间,暂停灌胶十五分钟以上,恢复灌胶时应检测AB混合胶吐出重量。

7、根据胶水固化时间,暂停灌胶约30分钟以上,要取下混合管进行清洗。

配比调试与检测

1、进入配胶画面

2、先按“选 择A”,后按“A点动”键,确认出胶顺畅。设出胶时间为5S,按“出胶启动”,设备自动吐出A胶5S,用电子秤称出此胶水的重量,并记录下来,记为A胶量。实测5S出胶量大于设定的5S出胶量时,加大A胶系数;反之,减小A 胶系数,直到出胶量符合要求为止。

3、重复第2步,测出B 胶。

4、套上混合管后,选择A B胶,确认已在出胶时间处输入5 S。按AB点动,同时吐出AB胶,确认混合管充满且没有气泡后,按“出胶启动” ,设备同时吐出A B两种胶,用电子秤称出胶水的重量,记为AB出胶量,出胶量要等于A+B的量。

抽真空进胶步骤(选配功能)

1、停止灌胶。

2、要抽A胶则关闭A胶桶 桶底进胶球阀和桶盖抽胶球阀,打开抽真空球阀,插好抽真空气管。

3、进入抽真空画面,设置好相关参数。按“A真空”,启动真空泵。真空泵运行设定的时间后会停止(桶盖上的负压表显示大约-0.5kgf/mm^2;手动关闭真空泵)。

4、关闭抽真空球阀,抽胶管放入机械外面的胶桶内,打开A胶桶桶盖抽胶球阀即可进胶。观察桶盖上的负压表,压力回升到零后如果进胶量过少,重复操作,注意第二次抽真空时间。

5、进满胶后,画面提示A胶已满。

6、关闭桶盖抽胶球阀,拔掉抽真空气管,打开抽真空球阀,打开桶底进胶球阀。

7、要抽B胶则参照1~6步。注意:一次只能抽一种胶。